Введение

Трубопроводы систем охлаждения судовых двигателей в процессе эксплуатации сталкиваются с рядом факторов, отрицательно влияющих на их надежность. Вибрации, перепад температур, кавитационное воздействие потока перекачиваемой жидкости, эрозия переносимыми частицами, коррозионная активность растворенных солей и серы – приводят к постепенной деградации внутренней поверхности труб (Fox, Goodhew, De Wilde, 2016). При этом подобные повреждения как правило приобретают форму точечных дефектов (раковин, выбоин, выщерблин), объемных дефектов (площадные коррозионные и эрозионные повреждения), либо протяженных дефектов (трещины, области растрескивания, области ручейковой коррозии) (Mahami, и др., 2021).

Диагностика подобных внутритрубных дефектов в системах охлаждения судовых двигателей представляет сложную задачу (Madhavan, и др., 2023). Разборные методы как правило используются редко, поскольку это требует остановки эксплуатации судна (а часто и постановки в док). Безразборные методы осложняются пространственным размещением труб (что не позволяет проводить полноценное радиографическое обследование) либо неполнотой библиотек для интерпретации данных ультразвуковой диагностики (Wei , Xiao, 2016). В связи с этим особое значение приобретает метод термографии, тем более, что по трубопроводам системы охлаждения циркулирует жидкость, температура которой значительно отличается от температуры окружающей среды (Li, 2024).

Стоит отметить, что термографические исследования подобных систем стали выполняться лишь в последнее время, что связано с распространением специализированной техники и ростом опыта в интерпретации термограмм. Для проведения исследования был сформирован датасет из 210 термографических снимков, полученных на грузовом судне, типа: Self Discharging Bulk Carrier. Датасет получен на основе термограмм системы охлаждения среднеоборотного, шестицилиндрового, четырехтактного, двигателя, мощностью 2500 кВт. выполненных камерой GOYOJO Handheld Thermal Imaging Camera. При этом к каждому изображению для упрощения процесса обработки данных имелась термическая и пространственная шкалы. Термограммы были взяты со следующих видов труб (с указанием количества в датасете): трубы подачи забортной воды в насосы (48), трубы подачи пресной воды в теплообменник (44), трубы подачи воды в редуктор (36), трубы подачи масла в теплообменник (30), трубы подачи и выпуска пресной воды из двигателя (52).

По каждому из полученных изображений были классифицированы протяженные, точечные и объемные дефекты. Всего было определено 172 дефектов. Часть изображений труб (46) не имело дефектов. Далее была поставлена задача, по всем обследованным типам труб провести корреляционно-регрессионный анализ и установить взаимосвязи между: изменением температуры стенки трубы вне дефекта и в месте дефекта, между изменением средней температуры трубы вне дефекта и размерами дефекта. Таким образом можно оценить насколько геометрические характеристики дефекта влияют на нагрев неповрежденных областей (Trautman, Razban, Chen, 2021). Также была поставлена задача провести кластерный анализ дефектов, по температурным характеристикам, по всем обследованным типам труб. На основе результатов корреляционно-регрессионного и кластерного анализов сделать вывод о степени износа различных труб, применяемых в системах охлаждения судового двигателя.

Установление регрессионных зависимостей между параметрами трубопроводов системы охлаждения на термограммах

При опорожнении вертикального стального резервуара, в него начинает поступать Всего в исследуемом пакете данных рассматривались пять типов труб. Трубы подачи забортной воды в насосы являлись оцинкованными, стальными, бесшовными, с номинальным наружным диаметром в 377 и 219 мм и толщиной стенки в 13 мм. Трубы подачи пресной воды в теплообменник, трубы подачи воды в редуктор, трубы подачи масла в теплообменник - являлись фосфатированными, стальными и бесшовными с номинальным наружным диаметром в 114 и 89 мм и толщиной стенки в 6,0 и 5,5 мм. Трубы подачи и выпуска пресной воды обладали всеми теми же характеристиками, но были только одного типоразмера, с внешним диаметром 89 мм и толщиной стенки 5,5 мм.

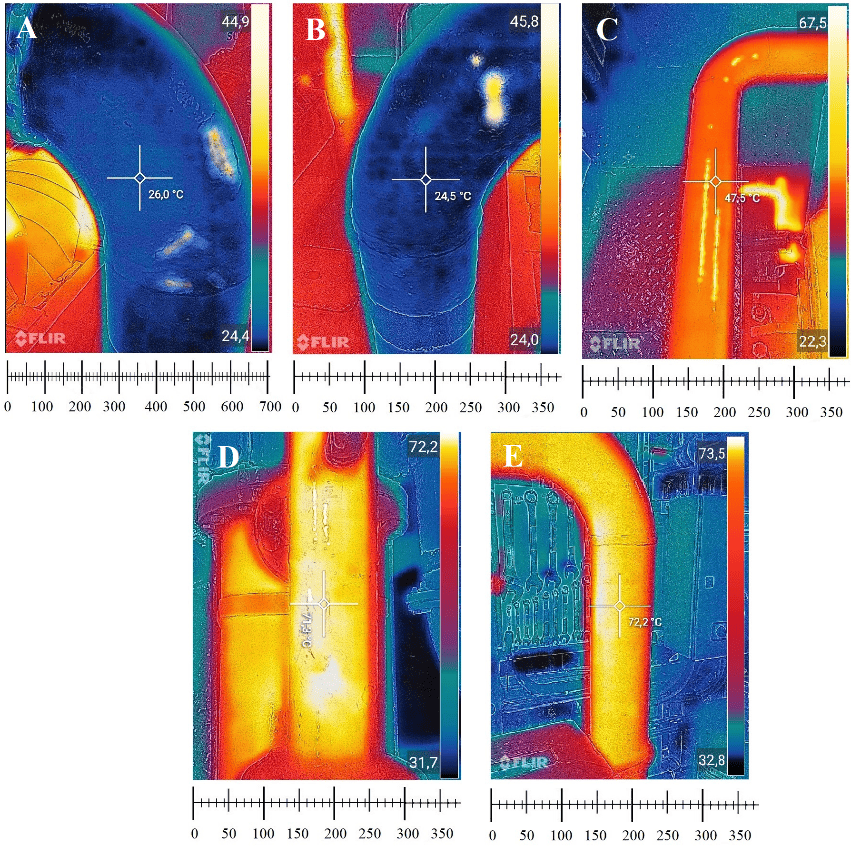

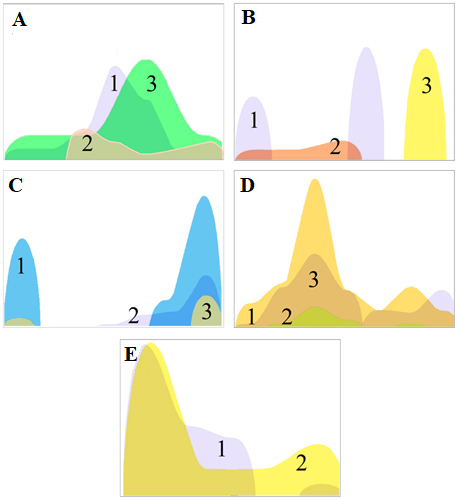

Перед проведением регрессионного анализа, каждая из термограмм оценивалась по числу дефектов, типу дефектов, геометрии дефектов (длине и ширине), температурным характеристикам основного металла трубы и температуре дефекта. При этом для точечных дефектов температура замерялась однократно, для протяженных либо объемных температура замерялась в трех точках, после чего рассчитывалось среднее значение по дефекту. Получаемые в результате обработки изображений (Рисунок 1) данные сводились в единую таблицу. Корреляционно-регрессионный анализ данных осуществлялся в программном комплексе Loginom.

Рис.1. Термограммы труб системы охлаждения. A - трубы подачи забортной воды в насосы; B - трубы подачи воды в редуктор; C -трубы подачи масла в теплообменник; D- трубы подачи и выпуска пресной воды из двигателя; E - трубы подачи пресной воды в теплообменник

Fig. 1. Thermograms of cooling system pipes. A - pipes supplying sea water to the pumps; B - pipes supplying water to the gearbox; C - pipes supplying oil to the heat exchanger; D - pipes supplying and discharging fresh water from the engine; E - pipes supplying fresh water to the heat exchanger

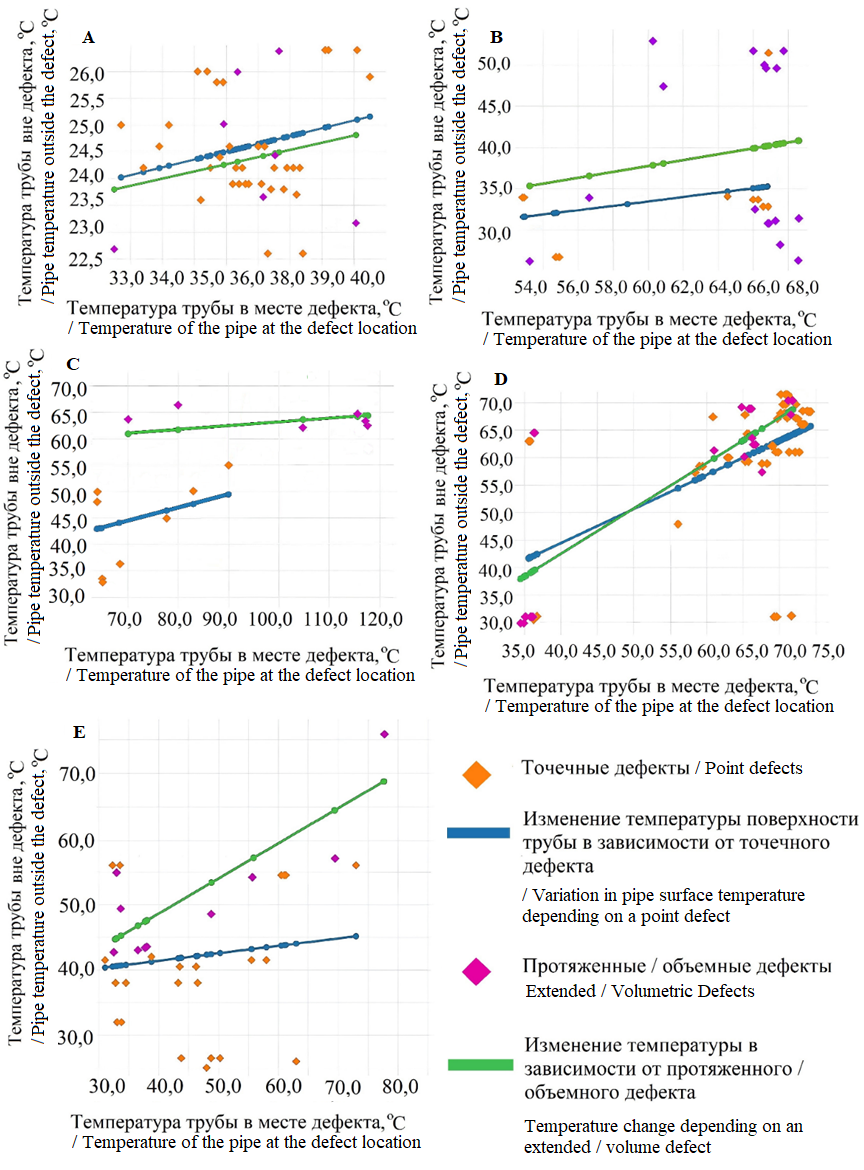

Так в трубах подачи воды в редуктор, трубах подачи и выпуска пресной воды из двигателя, трубах подачи пресной воды в теплообменник скорость прироста температуры неповрежденной поверхности от протяженных и объемных дефектов выше, чем от точечных. Это выражено в более крутом наклоне прямой (Рисунок 2 b, d, e).

С физической точки зрения это может обуславливаться большей потерей металла в протяженных и объемных дефектах, чем в точечных. Такая потеря приводит к возрастанию интенсивности теплопереноса от транспортируемой жидкости, через истонченную дефектную зону к неповрежденной поверхности (Li, 2024).

В результате вокруг протяженного или объемного дефекта формируется больший ореол нагрева неповрежденной части трубы (чем вокруг точечного дефекта). Наряду с этим в трубах подачи забортной воды в насосы не выявлено подобной тенденции. Очевидно это обусловлено большей толщиной стенки, а также отличным материалом трубы. Как по точечным, так и протяженным, и объемным дефектам скорости нагрева неповрежденной поверхности в трубах подачи забортной воды в насосы в целом идентичны (Рисунок 2 а.) Характер изменения температуры трубы вне дефекта (в данном случае речь идет о средней температуре) от температуры дефектной зоны свидетельствует об особенностях тепловой усталости металла. В ряде случаев (Рисунок 2. c,d) неповрежденная поверхность в ходе изменения температурных режимов будет быстрее претерпевать износ в зонах, соприкасающихся с протяженными и объемными дефектами (скорость развития данных дефектов будет выше). Кроме того именно по данным трубам (c,d) фиксируются наибольшие температурные значения как неповрежденной части так и дефектов.

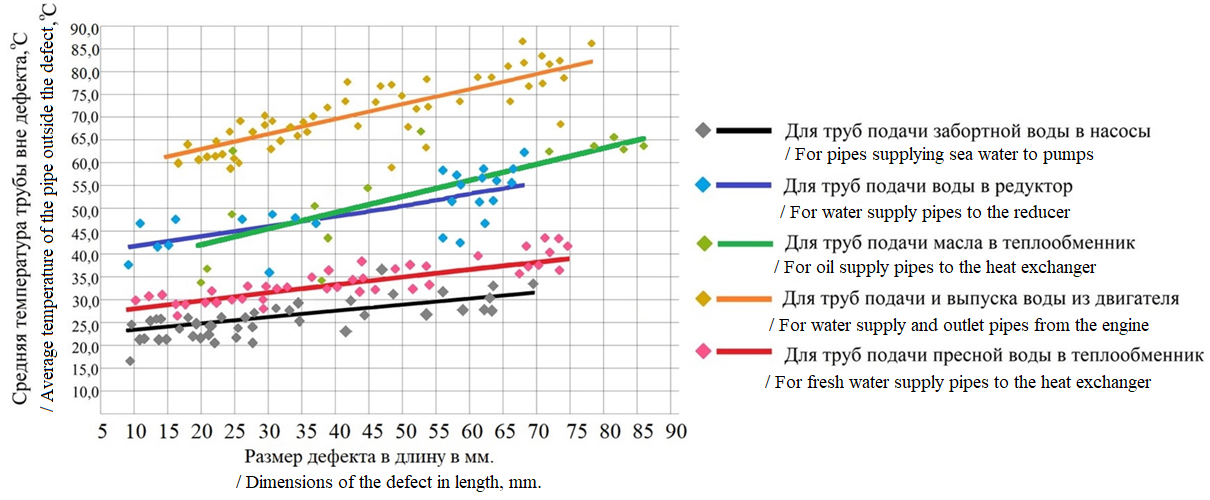

Интересно проанализировать и какие характеристики дефекта в большей степени влияют на изменение средней температуры трубы вне дефектной зоны. По рассматриваемым термограммам относительно просто судить о длине и ширине дефекта, о толщине стенки в месте дефекта говорить можно лишь косвенно, сравнивая температуру дефектной зоны с температурой транспортируемой жидкости и учитывая теплопроводные способности металла (Trautman, Razban, Chen, 2021).

Рис.2. Регрессионный анализ зависимости изменения средней температуры неповрежденной стенки трубы от температуры дефектов различного типа (точечного или протяженного / объемного). A - трубы подачи забортной воды в насосы; B - трубы подачи воды в редуктор; C -трубы подачи масла в теплообменник; D- трубы подачи и выпуска пресной воды из двигателя; E - трубы подачи пресной воды в теплообменник.

Fig. 2. Regression analysis of the dependence of the change in the average temperature of the intact pipe wall on the temperature of defects of different types (point or extended / volumetric). A - pipes for supplying sea water to the pumps; B - pipes for supplying water to the gearbox; C - pipes for supplying oil to the heat exchanger; D - pipes for supplying and discharging fresh water from the engine; E - pipes for supplying fresh water to the heat exchanger.

Рис. 3. Регрессионный анализ зависимости изменения средней температуры неповрежденной стенки трубы от размеров (длины) дефекта.

Fig. 3. Regression analysis of the dependence of the change in the average temperature of the intact pipe wall on the size (length) of the defect.

Определение корреляционных зависимостей в сформированном массиве данных по трубопроводам системы охлаждения двигателей

Для установления характера корреляционной зависимости между средней температурой трубы вне дефекта и в месте дефекта, средней температурой трубы вне дефекта и длиной, а также шириной дефекта рассчитаем коэффициенты корреляции Пирсона, Спирмена и Кенделла (Janse, и др., 2021).

Коэффициент Пирсона используется для измерения линейной связи между двумя количественными переменными, которые распределены нормально или близко к нормальному распределению. Он позволяет установить, насколько пропорциональна изменчивость двух переменных (Janse, и др., 2021). Коэффициент Пирсона вычисляют по формуле:

где: d — разность между рангами di=R(Xi)−R(Y), n — число наблюдений, по которым вычисляется коэффициент.

где: n— количество пар наблюдений, C — количество согласованных пар, D — количество несогласованных пар.

Обоснуем выбор данных коэффициентов в качестве инструмента определения корреляционной зависимости. Так коэффициент Пирсона применяется для определения силы и взаимосвязи между двумя количественными и непрерывными переменными. В рассматриваемом случае температуры дефектной и бездефектной части труб, размеры дефектов – выражаются количественно и непрерывно. Использование коэффициента Пирсона подразумевает, что как минимум одна из сравниваемых переменных распределяется в выборке согласно закону нормального распределения (Janse, и др., 2021).

В проводимом исследовании априори нельзя утверждать, что распределение температурных показателей или размеров дефектов по всей выборке будет подчиняться данному закону (поэтому для оценки были привлечены критерии Спирмена и Кенделла). Также через коэффициент Пирсона оценивается характер линейных зависимостей. В целом они и получены ранее (Рисунки 2 и 3). Применение коэффициента Пирсона требует гомоскедастичности распределения. В полученных регрессионных моделях не в каждом случае наблюдается стабильность и однородности дисперсии, в связи с чем по мимо критерия Пирсона опять же были привлечены для оценки критерии Спирмена и Кенделла.

Также требуется парность наблюдений (требование соблюдено) и достаточно большой объем выборки (в различных источниках указывается на объем выборки в не менее 25 наблюдений). Данное требование соблюдается для всех случаев, за исключением данных по трубам подачи масла в теплообменник (число выявленных в сформированном пакете термограмм с дефектами - 14).

Выявленная проблема преодолима путем определения критического значения коэффициента корреляции. Для этого можно сформулировать две гипотезы. H1 – между температурными изменениями неповрежденной поверхности труб подачи масла в теплообменник и температурой, а также размерами дефектов есть взаимосвязь. H2 – данная взаимосвязь отсутствует. Для определения критического значения коэффициента корреляции представим исходные данные полученные из термограмм дефектных труб подачи масла в теплообменник (Таблица 1).

По специальной таблице (Essam, El, Ali, 2022) найдем критические значения коэффициента корреляции по коэффициенту Пирсона для уровней значимости р = 0,05 и р = 0,01, при k =12.

Таблица / Table 1

Определение критического значения коэффициента корреляции для показателей труб подачи масла в теплообменник. A – средняя температура поверхности трубы вне дефекта (oC), B – средняя температура поверхности трубы в месте дефекте (oC), С – длина дефекта (мм).

Determination of the critical value of the correlation coefficient for the parameters of oil supply pipes to the heat exchanger. A is the average temperature of the pipe surface outside the defect (oC), B is the average temperature of the pipe surface at the defect location (oC), C is the length of the defect (mm).

|

Труба / Pipe |

A |

B |

C |

AA |

BB |

CC |

AB |

AC |

BC |

|

1 |

34 |

65 |

20 |

1156 |

4225 |

400 |

2210 |

680 |

1300 |

|

2 |

36 |

69 |

21 |

1296 |

4761 |

441 |

2484 |

756 |

1449 |

|

3 |

58 |

77 |

39 |

3364 |

5929 |

1521 |

4466 |

2262 |

3003 |

|

4 |

64 |

82 |

25 |

4096 |

6724 |

625 |

5248 |

1600 |

2050 |

|

5 |

65 |

90 |

45 |

4225 |

8100 |

2025 |

5850 |

2925 |

4050 |

|

6 |

50 |

60 |

36 |

2500 |

3600 |

1296 |

3000 |

1800 |

2160 |

|

7 |

65 |

115 |

82 |

4225 |

13225 |

6724 |

7475 |

5330 |

9430 |

|

8 |

64 |

116 |

77 |

4096 |

13456 |

5929 |

7424 |

4928 |

8932 |

|

9 |

66 |

80 |

53 |

4356 |

6400 |

2809 |

5280 |

3498 |

4240 |

|

10 |

64 |

70 |

72 |

4096 |

4900 |

5184 |

4480 |

4608 |

5040 |

|

11 |

49 |

60 |

25 |

2401 |

3600 |

625 |

2940 |

1225 |

1500 |

|

12 |

63 |

108 |

84 |

3969 |

11664 |

7056 |

6804 |

5292 |

9072 |

|

13 |

64 |

116 |

86 |

4096 |

13456 |

7396 |

7424 |

5504 |

9976 |

|

14 |

34 |

61 |

37 |

1156 |

3721 |

1369 |

2074 |

1258 |

2257 |

|

Сумма / Summ |

776 |

1169 |

702 |

45032 |

103761 |

43400 |

67159 |

41666 |

64459 |

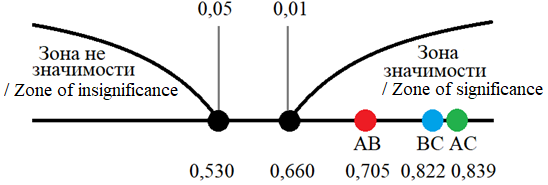

Поскольку все вычисленные коэффициенты корреляции больше критического значения (0,660), то они являются статистически значимыми, следовательно, гипотеза H1 верна. В результате получим следующую область допустимых значений (Рисунок 4). Таким образом полученные зависимости по трубам подачи масла в теплообменник могут быть использованы в общем анализе выборки.

Fig. 4. The region of acceptable values on the significance axis for k =12 and the location of AB, AC, BC.

Возвращаясь к определению коэффициентов Пирсона, Спирмена и Кенделла для установления характера корреляционной зависимости между средней температурой труб вне дефекта и в месте дефекта, средней температурой труб вне дефекта и длиной, а также шириной дефекта проведем соответствующие расчеты по формулам (1,2,3) и сведем полученные значения в таблицу (Таблица 2).

Исходя из определения рассматриваемых коэффициентов корреляции при величинах от 0,3 до 0,7 связь между параметрами заметная или умеренно выраженная, при величинах свыше 0,7 связь тесная (Shcherban, Sokolov, Abu Hamdi, 2023). В приведенной сводной таблице параметры, по которым определена заметная связь выделены желтым, параметры по которым связь тесная выделены красным.

Из полученных показателей корреляции следует, что для большинства рассматриваемых термограмм труб средняя температура поверхности трубы вне дефекта тесно или заметно коррелирует со средней температурой в месте дефекта (то есть общая температура поверхности растет с утонением стенки), также она коррелирует с размером дефекта в длину (очевидно это обусловлено вытянутым характером большинства дефектов, даже принятых за точечные). Также есть взаимосвязь между температурой трубы в месте дефекта и размером дефекта в длину (Shcherban, Mazur, Mazur, 2022). Тесные связи по данным параметрам зафиксированы в выборках термограмм по трубам подачи воды в редуктор, по трубам подачи масла в теплообменник, по трубам подачи и выпуска пресной воды из двигателя.

Интерпретируя причины почему именно в трубах данного типа связь между параметрами оказалась более тесная, можно утверждать, что это вероятно продиктовано характером дефектов, а также большей температурой прокачиваемых жидкостей. С физической точки зрения действительно утонение стенки трубы в зонах размещения дефектов ведет к увеличению теплопереноса между внутренней полостью трубы и внешней поверхностью. Изменение температуры в дефектной зоне создает дополнительный нагрев и термическую нагрузку на окружающую дефект неповрежденную часть трубы (Shcherban, Mazur, Mazur, 2022). Таким образом корреляционно-регрессионный анализ термограмм может использоваться для оценки степени долговременной термической нагрузки дефектами на неповрежденные зоны труб. В проведенном исследовании можно утверждать, что процессы термической усталости металла будут более характерны для труб подачи воды в редуктор, труб подачи масла в теплообменник, труб подачи и выпуска пресной воды из двигателя.

Таблица / Table 2

Результат корреляционно-регрессионного анализа взаимосвязи температурных и геометрических параметров труб и дефектов

Result of correlation-regression analysis of the relationship between temperature and geometric parameters of pipes and defects

A – Средняя температура трубы вне дефекта / Average pipe temperature outside the defect; B – Средняя температура трубы в месте дефекта / Average pipe temperature at the defect; C – Температура трубы в месте дефекта / Pipe temperature at the defect; D – Размер дефекта в длину / Defect size in length; E – Размер дефекта в ширину / Defect size in width

|

Трубы / Pipes |

Критерий Пирсона / Pearson's criterion |

Критерий Спирмена / Spearman's criterion |

Критерий Кенделла / Kendall's criterion |

Сравниваемые параметры / Compared parameters |

|

|

Трубы подачи забортной воды в насосы / Pipes for supplying sea water to pumps (A) |

0,622 |

0,641 |

0,627 |

A |

B |

|

0,524 |

0,446 |

0,411 |

C |

D |

|

|

0,218 |

0,252 |

0,331 |

C |

E |

|

|

0,686 |

0,636 |

0,655 |

A |

D |

|

|

Трубы подачи воды в редуктор / Water supply pipes to the reducer (B) |

0,757 |

0,702 |

0,737 |

A |

B |

|

0,353 |

0,634 |

0,491 |

C |

D |

|

|

0,100 |

0,130 |

0,116 |

C |

E |

|

|

0,619 |

0,634 |

0,577 |

A |

D |

|

|

Трубы подачи масла в теплообменник / Oil supply pipes to the heat exchanger (C) |

0,705 |

0,752 |

0,682 |

A |

B |

|

0,822 |

0,795 |

0,780 |

C |

D |

|

|

0,411 |

0,453 |

0,407 |

C |

E |

|

|

0,839 |

0,805 |

0,790 |

A |

D |

|

|

Трубы подачи и выпуска пресной воды из двигателя / Fresh water supply and outlet pipes from the engine (D) |

0,645 |

0,609 |

0,617 |

A |

B |

|

0,472 |

0,386 |

0,326 |

C |

D |

|

|

0,277 |

0,241 |

0,215 |

C |

E |

|

|

0,368 |

0,318 |

0,301 |

A |

D |

|

|

Трубы подачи пресной воды в теплообменник / Fresh water supply pipes to the heat exchanger (E) |

0,328 |

0,358 |

0,309 |

A |

B |

|

0,409 |

0,421 |

0,405 |

C |

D |

|

|

0,130 |

0,031 |

0,127 |

C |

E |

|

|

0,309 |

0,325 |

0,321 |

A |

D |

|

Инструментарий корреляционно-регрессионного анализа таким образом позволяет нам выявлять наиболее опасные в своей динамике развития дефекты (протяженные и объемные дефекты исходя из Рисунка 2. б, г, д), а также установить в каких типах труб наиболее тесно выражена взаимосвязь между размерами дефекта и средними температурами нагрева (Таблица 2). В целом можно утверждать, что по результату анализа наименее надежными и подвергающимися наибольшему износу являются трубы подачи воды в редуктор и трубы подачи масла в теплообменник. Далее основываясь на сформированном пакете данных проведем кластерный анализ выявленных дефектов, категорируя их исходя из термических характеристик поврежденной зоны.

Кластерный анализ данных по дефектам трубопроводов системы охлаждения, выявленным на термограммах.

Кластерный анализ также проводился на базе программного комплекса Loginom. Использовался метод k-means, при этом количество кластеров задавалось исходя из трех типов дефектов – точечных, протяженных и объемных. В результате было получено следующее распределение кластеров (Рисунок 5), где на каждом из изображений по оси абсцисс учитываются линейные размеры дефектов, а по оси ординат температурные характеристики.

Размах кластера характеризует общий диапазон изменений значений температурных характеристик дефектов и помогает определить степень их неоднородности. При проведении кластеризации полученные результаты расчетов сведены в таблицу (Таблица 3), установлены центры каждого из кластеров, рассчитано стандартное отклонение, определен размах.

Таблица / Table 3.

Результат кластерного анализа термограмм дефектов труб по температуре поверхности

Result of cluster analysis of thermograms of pipe defects by surface temperature

I - Центр кластера / Cluster center; II- Стандартное отклонение / Standard deviation; III - Размах / Range; IV - Количество значений / Quantity of values

|

Трубы / Pipes |

Параметр / Parameter |

Кластеры / Clusters |

||

|

Точечные дефекты / Point defects |

Протяженные дефекты / Extended defects |

Объемные дефекты / Volume Defects |

||

|

Трубы подачи забортной воды в насосы / Pipes for supplying sea water to pumps (A) |

I |

36,5 |

37,4 |

38,9 |

|

II |

1,6 |

1,3 |

2,5 |

|

|

III |

7,8 |

5,7 |

8,2 |

|

|

IV |

32 |

5 |

3 |

|

|

Трубы подачи воды в редуктор / Water supply pipes to the reducer (B) |

I |

62,7 |

57,8 |

67,2 |

|

II |

6,8 |

3,5 |

0,8 |

|

|

III |

16,0 |

7,6 |

2,6 |

|

|

IV |

10 |

4 |

11 |

|

|

Трубы подачи масла в теплообменник / Oil supply pipes to the heat exchanger (C) |

I |

57,2 |

68,4 |

72,1 |

|

II |

17,2 |

4,5 |

1,3 |

|

|

III |

41,5 |

17,7 |

4,5 |

|

|

IV |

8 |

4 |

2 |

|

|

Трубы подачи и выпуска пресной воды из двигателя / Fresh water supply and outlet pipes from the engine (D) |

I |

89 |

83,3 |

110 |

|

II |

12 |

5,6 |

9,5 |

|

|

III |

55 |

18,8 |

24 |

|

|

IV |

32 |

14 |

6 |

|

|

Трубы подачи пресной воды в теплообменник / Fresh water supply pipes to the heat exchanger (E) |

I |

42,9 |

47,3 |

- |

|

II |

5,9 |

9,4 |

- |

|

|

III |

26,8 |

26,0 |

- |

|

|

IV |

27 |

14 |

- |

|

Полученные результаты свидетельствуют, что в ряде случаев (для труб подачи забортной воды в насосы, труб подачи и выпуска пресной воды из двигателя, труб подачи пресной воды в теплообменник) температурные характеристики слабо различаются в зависимости от типа дефектов, кластеры при этом довольно плотно группируются рядом друг с другом, частично или полностью перекрывая один другой (Li, и др., 2021). В данных трубах скорее всего идет коррозионный процесс, выраженный виде внутренней, площадной или в виде питтинговой коррозии (Vanem, Brandsæter, 2016). Коррозия при этом ведет к равномерному истончению стенки, как в точечных, так и в протяженных и объемных дефектах, в результате риски эксплуатации данных типов труб во времени (из-за более плавного деградационного процесса) ниже.

Возможно в тех же трубах (Рисунок 5a,d,e) идет и эрозионный процесс, под воздействием переносимых с потоком жидкости частиц. Скорее всего он выражен в виде корозионо-эрозионых повреждений, поскольку во всех трех случаях (Рисунок 5 a,d,e) наблюдаются крайне «размазанные» основания кластеров, что свидетельствует о наличии большого числа повреждений разной геометрии, (даже внутри выделенных трех классов).

Отдельно необходимо остановиться на результатах, полученных по трубам подачи воды в редуктор и трубы подачи масла в теплообменник. В данных двух случаях (Рисунок 5 b,c) кластеры лучше отделяются друг о друга, что свидетельствует о значительной разнице дефектов по глубине (собственно дефекты одного и того-же класса нагреваются по разному и имеют разные размеры при неизменности материала трубы).

Рис. 5. Кластеризация дефектов по температуре поверхности. A - трубы подачи забортной воды в насосы; B - трубы подачи воды в редуктор; C -трубы подачи масла в теплообменник; D- трубы подачи и выпуска пресной воды из двигателя; E - трубы подачи пресной воды в теплообменник. 1 – кластеры точечных дефектов, 2- кластеры протяженных дефектов, 3 – Кластеры объемных дефектов.

Fig. 5. Clustering of defects by surface temperature. A - pipes supplying sea water to the pumps; B - pipes supplying water to the gearbox; C - pipes supplying oil to the heat exchanger; D - pipes supplying and discharging fresh water from the engine; E - pipes supplying fresh water to the heat exchanger. 1 - clusters of point defects, 2 - clusters of extended defects, 3 - clusters of volumetric defects.

Кластерный анализ также подтверждает, что по результату телевизионного обследования трубы подачи воды в редуктор и трубы подачи масла в теплообменник являются наиболее изношенными. Данные части системы охлаждения требуют разборки, дефектации и замены изношенных участков.

Выводы

В заключении отметим целесообразность использования корреляционно-регрессионного и кластерного анализа в обработке термографической информации. При этом на начальном этапе необходимо распознать на термограммах искомые характеристики изучаемых объектов (определить целостные и дефектные зоны, геометрию дефектов, температуру) и в результате получить набор данных, содержащий дискретные значения по анализируемым параметрам. После чего, возможно использовать оба аналитических инструмента.

Как корреляционно-регрессионный, так и кластерный анализы достаточно селективны и позволяют по пакету обрабатываемых данных косвенно судить о ряде физико-химических процессов, протекающих в системах охлаждения двигателей. Так возможно установить регрессионную зависимость в изменении температуры неповрежденной поверхности труб и дефектных зон, установить характер нагрева дефектных зон в зависимости от типа повреждений, установить взаимосвязь между изменением температуры поверхности неповрежденной зоны и геометрией дефекта. В целом между рядом температурных и геометрических характеристик труб и дефектов устанавливается довольно тесная корреляционная связь. При этом в зависимости от типа труб и материала интенсивность связей между параметрами геометрии дефекта и температуры неповрежденной поверхности может варьировать в достаточно значительном диапазоне.

Кластерный анализ термографических данных позволяет глубже интерпретировать полученные зависимости. С его помощью можно установить выраженность (отделимость) типов дефектов внутренней поверхности труб друг от друга как в плане геометрических характеристик, так и по температурным значениям. Это позволяет косвенно судить о стадии развития дефектов, о степени влияния физико--химических процессов на целостность внутренней поверхности труб системы охлаждения.

В целом положительный опыт использования данных аналитических инструментов требует включения кластерного и корреляционно-регрессионного анализа в число методов, используемых для обработки термографических данных. В связи с этим рекомендуется указать в существующем нормативном документе по термодиагностике (ГОСТ Р ИСО 18434-1-2013. Контроль состояния и диагностика машин. Термография. Общие методы) на возможность использования рассмотренных методов в качестве инструментов обработки данных полученных по термографическим снимкам.